Авторизация

- Главная

- Новости

- Объявления

Мои объявления

Справочник компаний Рубрики

- Работа

Работа в Усолье-Сибирском

Новые вакансии

- Афиша

Современное производство соли — сложный технологический процесс, состоящий из четырех этапов: добыча рассола, транспортировка, выварка и фасовка. Вся цепочка объединена в Усольском цехе добычи и переработки соли (ЦДПС).

Особенность усольского месторождения — в абсолютной чистоте соли от вредных примесей (доля чистого хлорида натрия в продукции достигает 99,7 %). В результате получается белоснежная соль с равномерными кристаллами, особо ценящаяся в общепите и промышленности.

Усольский солепромысел ведет свою историю с 1669 года, когда казачьи пятидесятники Анисим и Гавриил Михалёвы обнаружили в окрестностях нынешнего Усолья-Сибирского бьющие из-под земли соляные ключи. Предприимчивые братья поставили первые варницы и основали поселение. Впоследствии производство переходило из рук в руки и в итоге было передано под контроль государства.

Сначала соль добывают из-под земли. Для этого на открытой площадке, чуть в отдалении от основных цехов, пробурены скважины глубиной 1,3 километра до соляных пластов. Технология бурения принципиально не отличается от добычи любых других подземных ископаемых. Недавно для обслуживания скважин завода приобрели специальную бурильную установку, такие же используют в нефтяной и прочих добывающих отраслях.

К каждой такой скважине подведен трубопровод, в который насос под давлением закачивает воду. Наружу поступает уже насыщенный рассол: концентрация соли в нем в среднем достигает 300 граммов на литр. В перекачке используются специальные трубы из нержавеющей стали.

Трубопроводы связывают воедино всю технологическую цепочку производства соли. Освобожденный от солей конденсат проходит необходимую очистку и вновь подается на участок рассолопромысла. В результате получается практически автономный водоворот, что существенно сокращает затраты производства.

Рассол поступает непосредственно на фабрику и проходит через цех химической очистки. Он представляет из себя четыре огромных стальных резервуара, где поэтапно, путем нескольких химических реакций с применением специальных реагентов, рассол избавляют от посторонних примесей.

В дореволюционное время соляные варницы Усолья были местом ссылки, а само производство было вредным для здоровья рабочих. Только в советский период завод прошел глубокую модернизацию, а соль стали добывать из глубоких скважин. Сейчас, когда солеваренный завод перешел в собственность холдинга «Руссоль», на предприятии идет масштабная модернизация с использованием импортного оборудования.

На выходе получается рассол, содержащий практически чистый хлорид натрия, растворенный в воде. Смесь поступает на фабрику, где вываривается соль. Выварочный цех представляет из себя шестиэтажный корпус с вереницей труб, емкостей и агрегатов. В зале очень жарко из-за высокой температуры выпаривания рассола и соответствующей тепловой отдачи от оборудования.

Технологическая цепочка на фабрике выстроена сверху вниз. Рассол поступает на верхний этаж, где в выпараторе вываривается соль. Затем продукт проходит процедуру обогащения йодом и противослёживающими добавками, а после поступает в сушилку, где соль избавляют от остатков влаги.

Вопреки расхожему мнению, во время выварки соли в качестве реагентов и добавок не используются ядовитые вещества. Все добавки и реагенты сертифицированы и допустимы к применению в пищевой промышленности.

Процесс выварки соли также полностью автоматизирован. На весь цех здесь работают три специалиста — лаборант и двое диспетчеров, следящих на пульте за работоспособностью узлов и агрегатов.

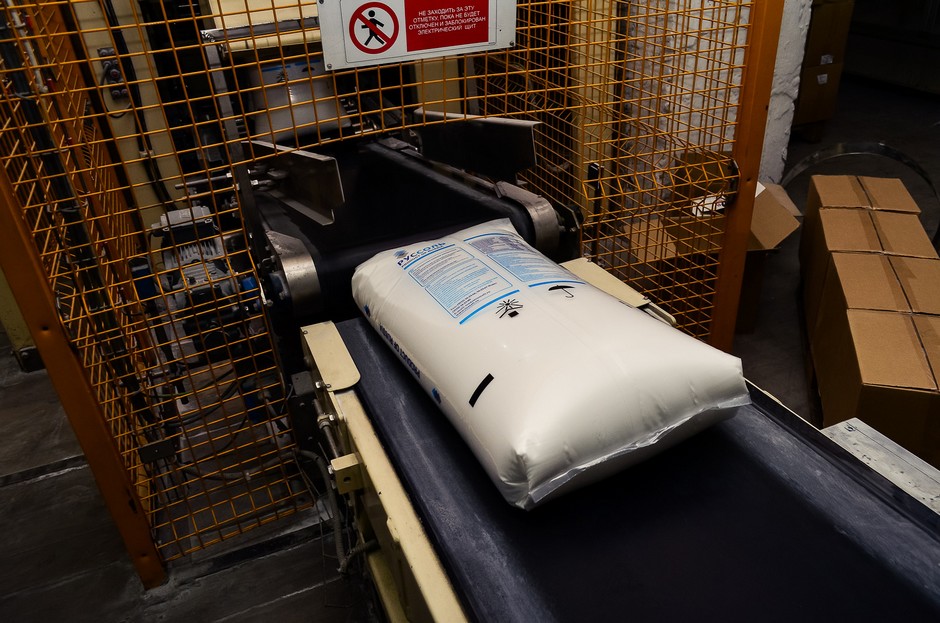

Из сушилки уже готовая сыпучая соль по трубе поступает в цех фасовки. Здесь занято большинство работников завода.

В цехе действуют четыре производственные линии — по выпуску пищевой соли в килограммовом пакете или коробке для розничной торговли, а также линия фасовки мешками по 50 килограммов для оптовых покупателей. На отдельном конвейере выпускается соль в таблетированном виде. С помощью специального пресса обычная пищевая соль прессуется в плотную таблетку весом 15 граммов.

Выпуск соли — от засыпки продукции до упаковки — происходит в автоматизированном режиме. При прохождении коробки по производственной линии специальное устройство считывает вес каждой коробки и отбрасывает неполные упаковки (признаемся, это увлекательный процесс, мы даже немного зависли).

После прохождения конвейера упаковки подхватывает роботизированная «рука» и собирает в несколько партий, после чего они скрепляются полиэтиленом. Затем по ленте уже упакованный товар уходит на склад.

Со склада продукция вывозится двумя путями — грузовым и железнодорожным транспортом. Все оборудование, используемое в производстве, современное европейское.

Площадь завода — это гигантское, бесконечное переплетение труб. И всё это дымит, парит и дышит. Полное безлюдье дает ощущение, что процесс идет без участия человека. Почти невозможно поверить, что контролируют производство всего три человека.